在过去的一年里,智能技术与实体产业的结合,正在给千行万业带来翻天覆地的变化。

其中不容忽视的就是工业领域。

在5克,人工智能,物联网等技术的快速发展下,智能制造迎来了蓬勃发展,各地诞生了大量孵化产业园区。根据《世界智能制造中心发展趋势报告(2019)》显示,带有“智能制造“名称的所有产业园区,在2019年初中国总共有537个,分布在全国27个省市。

当智能技术开始被越来越多的制造企业从业人员所接受,成为“中国制造2025”的核心推动力时,却因为一场突如其来的新冠疫情,按下了暂停键。

当然,这也给了我们一个冷静思考的契机,去拷问智能技术究竟为制造产业链带来了哪些赋能,又应该如何扎根到流水线上去。

我们有理由相信,每一次复盘,都是在为接下来的飞驰蓄力。

复工复产难上加难,2020制造业的“第二道关”

如果说,新冠疫情是中国在2020年遭遇的第一道难关,那么复工复产,则成为企业主所不得不面对的第二道难关。

对于实体资产不可或缺的制造企业来说,房,租人工,能源,订单……都是压在头上的座座大山。

何以解忧,唯有复工。但想要复工复产又何其难也。

首先是客观限制。新冠疫情影响范围广,各地“封城”、“限行”举措,为节后的人员返厂带来了不小的难度,许多人员考虑到安全因素不愿意过早回到工作岗位上。而已经返程的,也需要按要求隔离,出现上岗延期。

另外,全社会都面临防护物资紧张的问题,制造业更是以劳动密集型占了大多数,一旦在企业中没有做好万全的防护措施,就有可能在复工后出现疫情再次扩散的风险。

而且,即使防疫工作万全到位,想要切实复工也需要整个产业链的协同配合,尤其是现代制造各个环节紧密相扣,比如原材料生产放缓,就会直接导致中下游整体回落。

据国际研究机构Gartner调查,疫情的不确定性就直接导致半导体工厂劳动力短缺,下降至少20%。如何做好复工后的生产工作,也成了这个春天里考验企业的一道难题。

防疫与发展两手抓,制造企业如何找到突破口?

用工短缺,少人化生产,听起来,高自动化率的智能工厂似乎是个完美的答案。

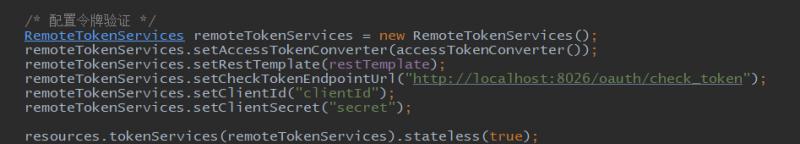

想要理解今天的智能制造,就需要理解两个关键环节:

1。智能工厂。简单来说就是运用诸多智能化手段进行高度自动化生产的厂房系统及设备设施,

2。智能生产。即整个制造过程中的订单排产,生产管理,仓储物流,组装测试,质量检验以及人机交互等,由高度智能化的信息管理网络和软硬件系统支撑起来的先进生产模式。

管中难以窥豹,所以我们决定开展一次“制造企业生产线云旅游”,带领大家全面地了解制造企业背后的复工故事。我们选择了一家远早于政府规定复工时间恢复生产的企业——中科曙光,来挖掘生产一线在智能,制造、疫情所碰撞出来的各种细节。

一方面,中科曙光作为高新科技企业,在智能工厂方面投入了大量的资源和研究力量。目前其天津工厂已经形成了较为成熟的智能生产体系。

另外,中科曙光在限制人员流动最严格的疫情高峰期,因为防疫一线需求而复工,他们制造的第一批数百台高品质服务器等,设备,已经被火速发往疫区前线,其所采取的复工策略更具借鉴意义。

总体来看,智能技术与制造业的深度融合,至少释放了三重价值:

1。直接缓解了人员短缺带来的效率爬坡难题。

智能化让中科曙光很早就从流程上,完成了部分工种的在线化,比如采用了虚拟数字化工厂,工艺仿真技术,来对工厂规划,工艺安排,生产安排等进行优化。这就使得部分员工,即使无法及时返岗,也能在家完成相关工作,跟上业务需求。

而在员工不可或缺的生产线,同等产量下,智能工厂所需的一线工人相比传统工厂,则要少一半以上。而同一个工人的生产效率则要达到3倍以上,从一定程度上抵消了复工不及时所带来的产能问题。